Бетон, как один из наиболее широко распространенных и существенных строительных материалов, находит применение в множестве сфер строительства – от жилых комплексов до важных инфраструктурных проектов. Важное значение придается эффективности и качеству процессов бетонирования, которые непосредственно влияют на долговечность и надежность окончательных конструкций. Годовой мировой объем производства бетона насчитывает миллиарды кубических метров. Принятие правильных решений относительно требований к бетону становится залогом его долговечности, высокого качества и разумной цены. Подбор оптимального состава бетонной смеси, соответствующей государственным стандартам, техническим условиям или проектной документации, выполняется с учетом максимальной экономии цемента или другого вяжущего вещества. Целью работы стало рассмотрение оптимизации процесса бетонирования при помощи современных технологий и подходов. Все обоснования подкреплены графиками и таблицами, взятыми из существующих исследований российских авторов.

Введение

В перспективе бетон останется в числе ведущих строительных материалов для возведения зданий благодаря своей экономии природных ресурсов при производстве. Например, для изготовления одной тонны бетона требуется переработать 6–7 тонн природных ресурсов, в то время как производство одной тонны стали потребует практически в три раза больше природных ресурсов – около 20 тонн, включая 19 тонн отходов. Бетон и железобетон не уступают другим строительным материалам по своей прочности и долговечности, имея срок службы до 100 лет, и отлично сочетаясь с другими строительными материалами. В современном мире бетон немыслим без использования различных химических добавок. Однако в России лишь 50–60% производства бетона включают в себя модификаторы, что остается недостатком по сравнению с опытом зарубежных стран. Всего лишь две российские добавки соответствуют мировым стандартам: суперпластификатор СЗ и комбинированный модификатор МБ, который основан на микрокремнеземе, а также содержит суперпластификатор СЗ. Остальные добавки приходится приобретать за рубежом, включая ускорители затвердения и комплексы суперпластификации.

В свою очередь процесс исследования и разработки новых видов бетона продолжается в силу постоянного совершенствования состава бетона, который на сегодняшний день уступает по качеству многокомпонентным модифицированным смесям [1,2].

В Японии, активно проводятся исследования по модификации бетонов, новые наработки включают в себя использование стирол-бутадиеновых латексов, полиэтиленвинилацетатных эмульсий, полиакриловых эфиров, а также полимерных порошков с восстанавливаемой дисперсией, вроде полиэтиленвинилацетата. Особенностью является модификация стандартной эпоксидной смолы: эти композиции используются без отвердителя, что снижает их токсичность. Процесс полимеризации смолы происходит во время гидратации цемента, а при нагреве бетона отмечается увеличение его прочности.

В перспективе мелкозернистый бетон обретет большую популярность среди различных видов бетона. При правильном составе он обладает высококачественной структурой и высокой технологичностью, позволяя производить изделия методом прессования с немедленной распалубкой или методом литья, что особенно удобно для монолитного строительства. Использование песка делает его более доступным по цене, что снижает стоимость бетона на 15–25% по сравнению с крупнозернистыми бетонами на щебне.

Многие специалисты отмечают, что для достижения потенциала экономической эффективности необходимо ориентироваться на зарубежный опыт и переходить к применению тяжелых высокопрочных бетонов класса В60 и выше. Также необходимо продолжать работу в области легких бетонов, включая создание и внедрение конструкционно-теплоизоляционных бетонов классов В30–В45 с плотностью D1400–1800. Эти материалы особенно ценны для реконструкции и санации жилых зданий. Чем легче надстройка, тем больше этажей можно добавить, что приводит к экономическим выгодам за счет увеличения площади [3,4].

В сфере строительной индустрии продолжаются исследования в области технологии армирования железобетона, поиска эффективных сталей и неметаллической арматуры[5].

Таблица1. Основные характеристики волокон для армирования композитов

Table 1. Main characteristics of fibers for reinforcing composites

| Тип волокна | Плотность р, кг/см3 | Прочность на растяжение Rt, МПа | Удельная прочность R/p, 106 см | Модуль упругости при растяжении Е, МПа |

| Металлы | ||||

| Алюминий | 0,00269 | 63,3 | 2,36 | 74 520 |

| Титан | 0,00471 | 196,8 | 4,18 | 117 400 |

| Сталь | 0,00781 | 421,8 | 5,4 | 210 000 |

| Бериллий | 0,00186 | 175,8 | 9,47 | 309 300 |

| Неорганические вещества: | ||||

| Стекло Е | 0,00255 | 13,8 | 73 820 | |

| Стекло S | 0,00249 | 19,74 | 87 890 | |

| Углерод | 0,00175 | 250–350 | 14,3–20 | 200000–250 000 |

1. Новые технологии в производстве бетона и железобетонных конструкций

В настоящее время строительные материалы, в особенности бетон, постоянно улучшаются, а технологические процессы создания железобетонных изделий становятся более инновационными. В связи с высокими темпами развития строительства российские производства тщательно контролируют качество выпускаемых железобетонных изделий [6].

Рис.1. Технология бетонирования каркасных конструкций

Fig.1. The technology of concreting frame structures

Если бетонирование осуществляется в скользящей опалубке, то смесь укладывают до половины высоты формы. Форму медленно поднимают с помощью домкратов. Через 4-5 часов после поднятия формы поверхность затирают. Для ускоренного твердения бетонной смеси применяют быстротвердеющий портландцемент, химические добавки, снижают водоцементное соотношение.

Современная технология бетонирования монолитных конструкций – использование нанобетона, который представляет собой материал, у которого основные компоненты – такие же, как и у обычного бетона: цемент, щебень, песок, вода, однако отличительной чертой в данном случае будет использование в качестве пластификаторов инновационных веществ – наноинициаторов, которые представляют собой микроскопические полые трубки, состоящие из нескольких атомарных слоев углеродных полимеров.

Нанотрубки, имеющие диаметр всего несколько микрон, обладают уникальными характеристиками, среди которых: прочность – более 100 ГПа; устойчивость к воздействию кислых и щелочных сред; способность армировать бетон, изменяя его структуру на молекулярном уровне, что снижает потребность в армировании полимернокомпозитными или стальными стержнями; сохранение рабочих свойств при температурах до +800°C. Новая технология бетонирования с применением наноинициаторов повышает сцепление бетонной смеси даже с металлами, покрытыми следами коррозии, и позволяет сэкономить на гидроизоляционных мероприятиях. Она используется при возведении объектов с повышенными требованиями к пожарной безопасности, сейсмической устойчивости, находящихся в регионах со сложными климатическими условиями [7].

Также активно разрабатываются материалы, обладающие высокой прочностью при сниженной массе. Созданы суперлегкие теплоизоляционные бетоны с объемной массой менее 100 кг на 1 м³. Магнезиальные бетоны, основанные на магнезиальных компонентах, обладают высокой теплоизоляцией, огнестойкостью и прочностью на сжатие и изгиб.

Интерес вызывает и бетон, усиленный стеклогранулятами. Этот совершенно новый материал представляет собой смесь обжиговых заполнителей, аналогичных керамзиту. Однако в отличие от традиционных заполнителей, стеклогрануляты сначала смешиваются со щелочными компонентами, что формирует гидросиликаты натрия и алюминия. Именно это обуславливает прочностные свойства гранулятов и снижает их водопоглощение.

Применение указанных бетонов привело к удивительным результатам. В НИИЖБе были разработаны бетоны с плотностью 500 кг/м³ и коэффициентом теплопроводности 0,12 в сухом состоянии, а в зоне В – 0,14–0,15. Это позволило заменить трехслойные наружные панели однослойными, обладающими аналогичными тепловыми характеристиками – и все это без использования дополнительных утеплителей. НИИЖБ представил новые виды композитной арматуры для армированного бетона [8,9].

В свою очередь исследования проведенные в университете Эксетера, позволили добиться внедрения графена в бетонные смеси, придавая им не только высокую долговечность, но и экологическую безопасность. Эта технология прошла тщательное тестирование и соответствует британским и европейским строительным стандартам. Следует также отметить, что новый бетон, укрепленный графеном, не только сократил углеродный след традиционных методов производства, но и приобрел большую стабильность под нагрузкой. Выбросы углерода сократились на 446 кг на каждую произведенную тонну, а расход материалов уменьшился практически на половину [10,11].

Если обратимся к нормативному закреплению, то на территории Российской Федерации характеристики самоуплотняющейся бетонной смеси определяются в соответствии с СТО 1.1.1.03.003.0911-2012, а методы испытаний в котором согласуются с требованиями EN 206-9-2010. Требования к бетонной смеси и фактические значения приведены в таблице 2. Согласно испытаниям, выполненным РУП «Институт БелНИИС», бетон удовлетворял всем требованиям проекта, что подтверждено протоколами аккредитованной лаборатории.

Таблица 2. Требования к бетонной смеси и фактические значения

Table 2. Concrete mix requirements and actual values

| Характеристика бетонной смеси | Стандарт на метод испытания | Требования СТО 1.1.1.03.003.0911-2012 | Фактические значения |

| Класс по удобоукладываемости SF | EN 12350-8 | SF 1 РК=550-650 мм | РК=580-650 мм |

| Сохранение удобоукладываемости в пределах класса по удобоукладываемости | EN 12350-8 | В пределах SF1 в течение не менее 2 часов | T≥2 часа |

| Класс по вязкости T500 | EN 12350-8 | VS2 T500≥2 c | T500=3-5 с |

| Класс по способности прохождения J-кольцо | EN 12350-12 | PJ 1≤10 мм с 12 стержнями | Δ≤10 мм |

| Класс по сопротивлению расслаиваемости на сите | EN 12350-11 | SR 2≤15% | 2-4% |

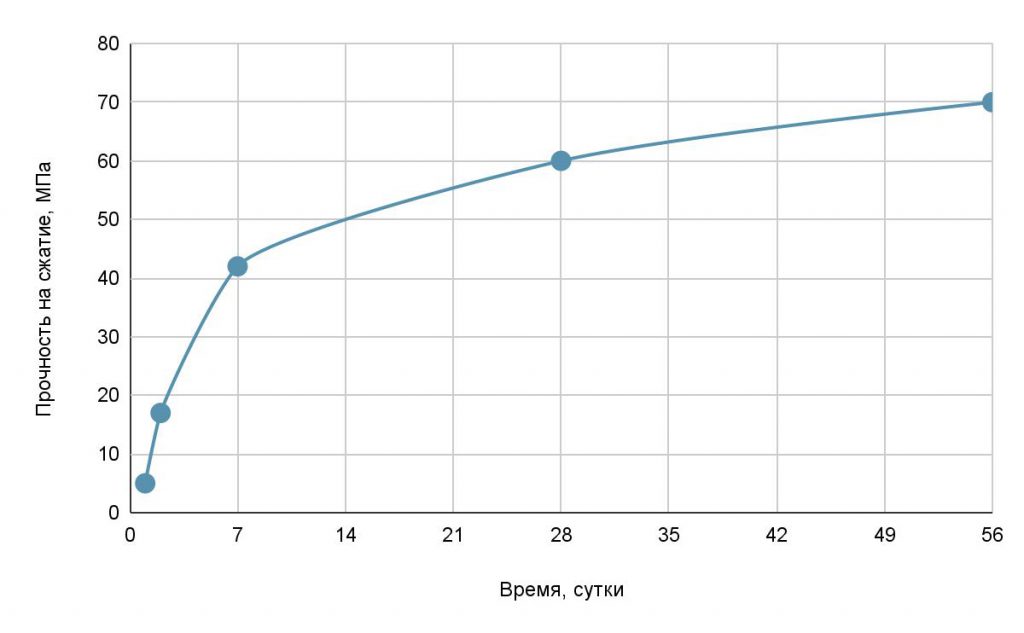

Результаты изменения прочности на сжатие и на растяжение при раскалывании во времени приведены на рисунке 2. Испытание проводилось по ГОСТ 10180-2012. Значение модуля упругости по двум сериям образцов, определенное по ГОСТ 24452-80 в возрасте 28 суток, составило 32 ГПа [12].

Рис. 2. Прочность бетона на сжатие, определенная на образцах-кубах по ГОСТ 10180-2012

Fig. 2. Compressive strength of concrete, determined on cube samples according to GOST 10180-2012

Бетон с выдающимися характеристиками представляет новейшую технологию в производстве строительных материалов. Этот вид бетона, содержащий волокна, на 80% состоит из традиционной составляющей. Эти волокна, варьирующиеся от полиэстера до нержавеющей стали, обеспечивают высокую прочность и долговечность конечного продукта. Такой бетон обладает существенно длительным сроком службы — более 75 лет, в то время как у традиционного бетона этот показатель составляет 15-25 лет. Ожидается, что мировой рынок этого бетона будет расти среднегодовыми темпами в 8,3% от 2019 до 2024 года, увеличившись с 369 миллионов долларов США в 2019 году до 550 миллионов долларов США к 2024 году.

Сравнительный анализ показывает, что такой тип бетона, по сравнению с традиционным, имеет следующие преимущества:

• Долгий срок службы

• Увеличенная прочность

• Повышенная упругость

• Минимальные простои в работе

• Сокращение времени технического обслуживания

• Упрощение строительных технологий

• Увеличение скорости строительства [13].

2. Пример использования современных технологий в процессе бетонирования конструкций энергетических объектов

13 сентября 2023 года в городе Буюкеджели, Турция, завершилось бетонирование фундамента турбинной установки в здании машинного зала второго энергоблока АЭС «Аккую». Благодаря чему стало возможным провести монтаж компонентов турбоагрегата, который преобразует механическую энергию в электрическую. Процесс проверки бетонной конструкции длится 30 дней. В настоящее время после проверки качества выполненных работ по бетонированию турбоустановки второго блока считаются завершенным.

Генеральный директор АО «АККУЮ НУКЛЕАР» (компании Госкорпорации «Росатом») Анастасия Зотеева отметила: «Фундамент турбоагрегата – это сложная инженерная конструкция, способная равномерно распределить нагрузки, возникающие в процессе работы турбины. При строительстве фундамента турбоагрегата была применена современная система виброизоляции, важным компонентом которой стали пружинные блоки. Они предназначены для разделения фундаментных плит здания машинного зала и турбинной установки, повышения устойчивости к сейсмическим нагрузкам и снижения вибраций при эксплуатации турбоустановки [14,15].

Заключение

Без сомнения, внедрение инноваций в производство бетона — это не просто маркетинговый ход, а реальная практика, которая уже сегодня позволяет увеличить свою прибыль благодаря использованию современных технологических решений. В долгосрочной перспективе бетон останется одним из ведущих строительных материалов в возведении зданий. Его производство обходится с минимальным использованием природных ресурсов, а срок службы составляет до 100 лет. Этот материал успешно сочетается с другими строительными компонентами, подтверждая свою универсальность и надежность.

Методы оптимизации процесса бетонирования как в России, так и за рубежом продолжают развиваться и совершенствоваться. Применение современных технологий, высокопрочных смесей, автоматизации и других подходов позволяет повысить эффективность строительных проектов, обеспечить высокое качество конструкций и снизить затраты на строительство.

Список использованных источников

1Технология заливки бетона .[Электронный ресурс] Режим доступа:

https://yarst.ru/stati/tekhnologija-zalivki-betona/.– (дата обращения 20.11.2023).

2 Конусбаев Рахым Еркмбекович, Азылканова Сауле Атабековна Yовые технологии в строительстве АЭС.[Электронный ресурс] Режим доступа:https://alley-science.ru/domains_data/files/2February18/NOVYE%20TEHNOLOGII%20V%20STROITELSTVE%20AES.pdf.– (дата обращения 20.11.2023).

3 Бетонирование конструкций. [Электронный ресурс] Режим доступа:

https://ml-stroy.ru/technology/1/9/.– (дата обращения 20.11.2023).

4 Имайкин Д.Г., Ибрагимов Р.А. Совершенствование технологии бетонирования монолитных конструкций // Известия КГАСУ, 2017, № 1 (39). С.250-255.

5 Нумонов Аброр, Адхамов Амурбек Полимерные композиты, армированные природными волокнами // TECHИКА 1-2021. С.1-7.

6 Чубатюк Е. В. Опыт применения и развития технологии производства СМР по устройству вертикальных монолитных конструкций жилых зданий // Актуальные исследования. 2022. №44 (123). С. 25-32.

7 Технологии и методы бетонирования. [Электронный ресурс] Режим доступа:

https://beton.monolit-gbi.ru/articles/tekhnologii-i-metody-betonirovaniya/.– (дата обращения 20.11.2023).

8Новейшие технологии в производстве бетона .[Электронный ресурс] Режим доступа: https://доставкабетона.рус/o-kompanii/news/novejshie-tekhnologii-v-proizvodstve-betona.– (дата обращения 20.11.2023).

9 Новые технологии в производстве бетона и железобетонных изделий.[Электронный ресурс] Режим доступа: https://gbi21.ru/2023/11/12/novye-technologii/.– (дата обращения 20.11.2023).

10 Эргашев М.М., Рахимов Р.Ю. Новые технологии в производстве бетона и железобетонных изделий // «Экономика и социум» №11(102)-2 2022. С.812-814.

11 Еременко В. В. Технологические инновации в производстве бетонных изделий для строительства: от теории к практике // Актуальные исследования. 2022. №37 (116).[Электронный ресурс] Режим доступа: https://apni.ru/article/7518-tekhnologicheskie-innovatsii-v-proizvodstve.– (дата обращения 20.11.2023).

12 Бетонирование фундаментной плиты турбоагрегата Белорусской АЭС с применением самоуплотняющегося бетона.[Электронный ресурс] Режим доступа: http://www.tehnobeton.ru/pdf/2017-3-4/15-19.pdf.– (дата обращения 20.11.2023).

13 11 New Trends in Concrete Technology.[Электронный ресурс] Режим доступа:

https://esub.com/blog/11-new-trends-in-concrete-technology/.– (дата обращения 20.11.2023).

14 Росатом завершил бетонирование фундамента турбоустановки на блоке № 2 АЭС «Аккую».[Электронный ресурс] Режим доступа:

https://rosatom.ru/journalist/news/rosatom-zavershil-betonirovanie-fundamenta-turboustanovki-na-bloke-2-aes-akkuyu/?sphrase_id=4815248.– (дата обращения 20.11.2023).

15 «Росатом» забетонировал фундамент турбоустановки на втором блоке АЭС «Аккую».[Электронный ресурс] Режим доступа:

https://strana-rosatom.ru/2023/09/13/rosatom-zabetoniroval-fundament-t/.– (дата обращения 20.11.2023).

Пугачёв Борис Александрович

Главный инженер проекта, АО «Концерн Росэнергоатом»

Москва Россия

Метки: бетон, бетонирование, конструкции., оптимизация бетонирования, современные технологии, энергетика